Muita gente ainda acredita que falar de indústria 4.0 é falar de tecnologias complexas, extremamente caras, e que somente grandes empresas com atuação internacional têm acesso ao novo modo de produção. Isso era o que pensava a pequena indústria de Salvador Japastel, que produz massas para pastel e pizza. Depois de instalar sensores na máquina de empacotamento de pizza, a empresa elevou a capacidade produtiva em 33% entre 2018 e 2019, sem aumentar o número de colaboradores e os custos.

“A tecnologia ajudou a otimizar o tempo e diminuiu o desperdício. Com isso foi possível aumentar o lucro, pois conseguimos utilizar melhor a matéria-prima”, explica a dona da Japastel, Rose Fukuhara, que mudou sua percepção do que é a indústria 4.0. “Antes eu achava que o investimento seria muito alto”, diz.

O equipamento custou cerca de R$ 3 mil e foi instalado pelo Serviço Nacional de Aprendizagem Industrial (SENAI) como parte do programa-piloto Indústria Mais Avançada, executado entre maio de 2018 e outubro de 2019 em 43 empresas de 24 estados.

PIONEIRISMO - O projeto da pastelaria foi o primeiro a testar no Brasil, nas cinco regiões, o impacto na produção do uso de ferramentas de baixo custo, como sensoriamento, computação em nuvem e Internet das Coisas (IoT). As tecnologias digitais da indústria 4.0 permitiram aumentar em 22%, em média, a capacidade produtiva de micro, pequenas e médias empresas dos segmentos de alimentos e bebidas, metalmecânica, moveleiro, vestuário e calçados.

As empresas participantes já possuíam bom índice de produtividade antes do piloto, pois tinham passado pelo programa do governo federal Brasil Mais Produtivo, também executado pelo SENAI. O programa elevou em 52%, em média, a produtividade de três mil micro, pequenas e médias indústrias utilizando técnicas de manufatura enxuta (lean manufacturing). Após as duas etapas de atendimento de consultores do SENAI, as companhias aumentaram em 85%, em média, sua capacidade de produzir sem alterar o quadro de funcionários.

Os especialistas do SENAI instalaram sensores, que coletam dados, e coletores, para armazená-los. As informações eram transmitidas para a plataforma Minha Indústria Avançada (MInA), que podia ser acessada por meio de tablets e celulares. Assim, os gestores acompanham, em tempo real, o desempenho da linha de produção, com maior controle de indicadores do processo, e podem antecipar-se a eventuais problemas.

“O objetivo do programa-piloto Indústria Mais Avançada é refinar um método de baixo custo, alto impacto e rápida implementação, que ajude as empresas brasileiras a se inserirem na 4ª revolução industrial. A iniciativa do SENAI prova que a indústria 4.0 é para todos: qualquer tipo de empresa, em qualquer estado do Brasil”, explica o diretor-geral da instituição, Rafael Lucchesi.

BENEFÍCIOS - As indústrias da Região Nordeste foram as que mais tiveram ganhos de produtividade com o Indústria Mais Avançada, com aumento médio de 28%. No Centro-Oeste, o incremento foi de 22%, mesmo índice da Região Norte. Em seguida, estão empresas do Sudeste (18%) e do Sul (6%).

De acordo com o gerente-executivo de Inovação e Tecnologia do SENAI, Marcelo Prim, as empresas que obtiveram maiores ganhos com as tecnologias digitais foram as que utilizavam menos técnicas de gerenciamento da produção antes de participar do programa. “A técnica nova, ao ser introduzida em uma empresa que utiliza poucos métodos de gestão, proporciona um ganho maior em produtividade”, afirma.

Em relação ao segmento da empresa, todas as áreas atendidas tiveram, em média, um ganho significativo de produtividade, mas com pequenas diferenças em relação a quanto cada um conseguiu incorporar a nova tecnologia a seu processo produtivo. "Concluímos que o ganho de produtividade está mais relacionado com o quanto se aprende com o processo produtivo, e como esse aprendizado se transforma em ações concretas. Trata-se mais de uma ciência de dados e de capacitação de pessoas do que de automação de processos produtivos”, destaca Prim.

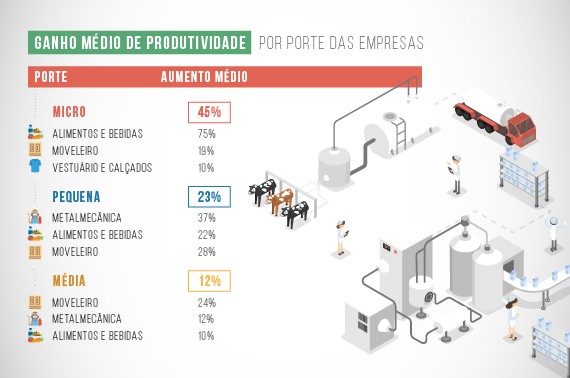

As microempresas foram as que mais se beneficiaram do uso inicial de tecnologias digitais. “É provável que tenha sido a primeira vez que a empresa parou para analisar seu processo produtivo e conseguiu compreendê-lo de uma forma ampla”, afirma. “Observamos que as tecnologias da indústria 4.0 são uma grande oportunidade, especialmente para as micro e pequenas empresas”, complementa Prim.

INSPIRAÇÃO - A análise dos resultados do programa-piloto também mostrou que a percepção do ganho obtido com a tecnologia é muito afetada pelo porte da empresa. As médias e grandes empresas tendem a investir em tecnologias da indústria 4.0 para dar continuidade aos esforços de aumento de produtividade. Os micro e pequenos empresários, por sua vez, valorizam mais a agilidade permitida pelo sistema.

De Taboão da Serra (SP), a produtora de portas e janelas de metal 3A Alumínio aumentou em 25% sua produtividade após adotar tecnologias digitais com o projeto do SENAI. A empresa possui 90 colaboradores e nela foram instalados sensores em quatro estações de trabalho que produzem folhas de alumínio.

“O benefício foi grande. Tive um ganho de produtividade e hoje consigo ver a performance de cada estação de trabalho em tempo real”, conta o empresário Domingos Moreira Cordeiro. A indústria já havia passado pelo Brasil Mais Produtivo, em 2017, quando conseguiu ganhos de 86% em seu sistema produtivo.

A experiência realizada pelo SENAI, a primeira com indústria 4.0 da empresa, estimulou o empresário, que é engenheiro mecânico, a desenvolver, com a ajuda de sua equipe de Tecnologia da Informação, um novo sistema que controla a saída do produto final, assim como as ordens de serviços em execução, o processo de montagem e o tempo-padrão de produção.

“Sou um aficionado por indústria 4.0 e, quando comecei a pesquisar, achava que era coisa para grande empresa. Com o tempo, eu vi que essa percepção não era real, que eu podia implantar na minha empresa”, conta.